محاسبه ریل و واگن یکی از مراحل حیاتی در طراحی سیستم های مکانیکی با دقت بالا است. این محاسبات شامل ارزیابی نیروهای وارد بر ریل، تعیین استحکام مواد، و محاسبه اصطکاک در محل تماس واگن و ریل است. در این فرآیند، مهندسان از مدل های تحلیلی و عددی برای پیش بینی رفتار دینامیکی و استاتیکی سیستم استفاده می کنند. ابزارهایی مانند نرم افزارهای شبیه سازی مکانیکی، محاسبات را سریع تر و دقیق تر کرده و امکان ارزیابی شرایط مختلف بارگذاری را فراهم می کنند. یکی از بهترین روش ها برای محاسبه دقیق ریل و واگن، استفاده از روش اجزای محدود (FEM) است. این روش به مهندسان اجازه می دهد تا نیروهای پیچیده ای مانند تنش ها و کرنش های موضعی را در نقاط حساس سیستم بررسی کنند. همچنین، تحلیل های دینامیکی برای پیش بینی ارتعاشات و تغییر شکل های احتمالی در اثر حرکت واگن بسیار اهمیت دارند. استفاده از این روش ها به کاهش خطاهای طراحی کمک کرده و عملکرد سیستم را بهینه می کند.

در کنار محاسبات پیشرفته، انتخاب مواد مناسب برای ریل و واگن نیز نقش اساسی دارد. برای مثال، استفاده از فولاد سخت شده یا آلیاژهای مقاوم به سایش می تواند عمر سیستم را افزایش دهد. همچنین، در نظر گرفتن روان کارهای مناسب برای کاهش اصطکاک و تحلیل دقیق تلفات انرژی در سیستم از عوامل کلیدی است. این ملاحظات در طراحی و ساخت ریل و واگن باعث افزایش بهره وری و کاهش هزینه های تعمیر و نگهداری می شود. آموزش روش های محاسبه و طراحی ریل و واگن نیازمند درک عمیقی از اصول مکانیکی، تحلیل دینامیکی، و استفاده از ابزارهای شبیه سازی است. مهندسان و طراحان باید توانایی تحلیل شرایط واقعی مانند بارهای دینامیکی، تغییرات دما و رطوبت، و اثرات ضربه را داشته باشند. با پیاده سازی روش های مدرن محاسباتی و بهره گیری از داده های دقیق آزمایشگاهی، می توان به طراحی سیستم هایی با عملکرد بهتر و عمر طولانی تر دست یافت.

ریل و واگن چیست؟

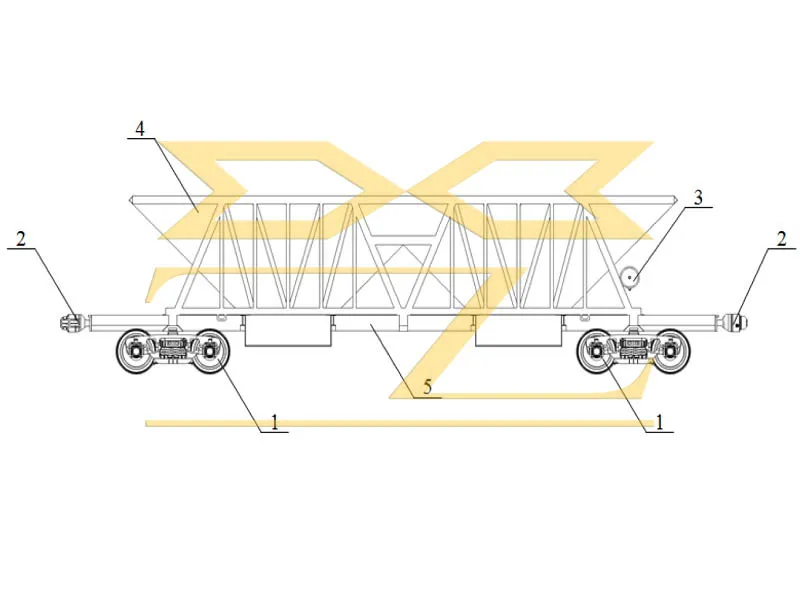

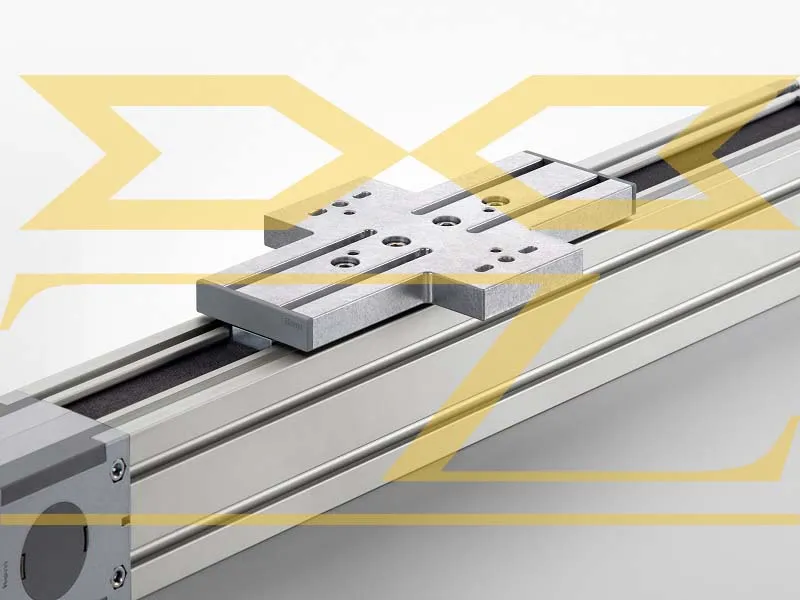

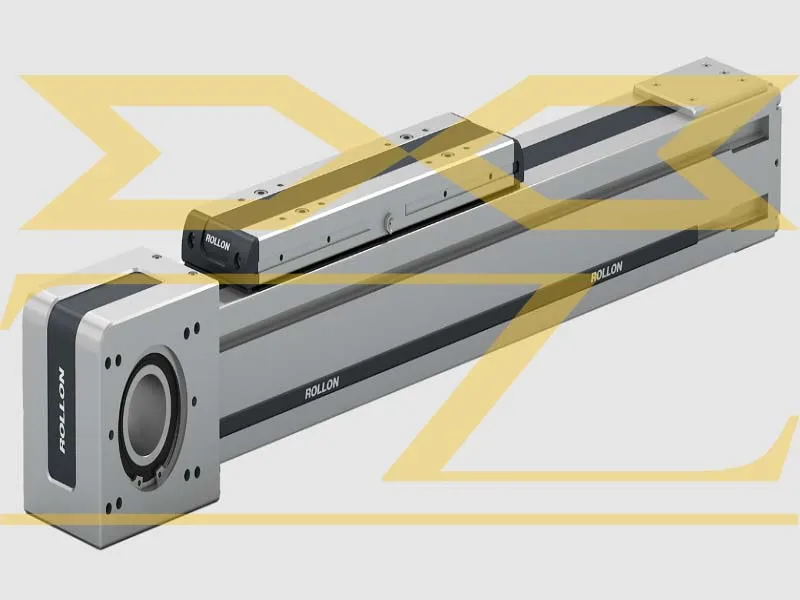

ریل و واگن به عنوان یکی از اجزای اصلی در سیستم های مکانیکی حرکت خطی شناخته می شوند. ریل ها معمولاً به شکل یک پروفیل فلزی سخت و مقاوم طراحی می شوند که برای هدایت حرکت واگن و تحمل نیروهای اعمال شده به سیستم به کار می روند. واگن ها نیز قطعاتی هستند که بر روی ریل ها حرکت کرده و بار را حمل می کنند. این سیستم در صنایع مختلف از جمله ماشین ابزار، خطوط تولید، و تجهیزات دقیق پزشکی کاربرد دارد. ویژگی اصلی ریل و واگن، امکان حرکت با دقت و استحکام بالا است.

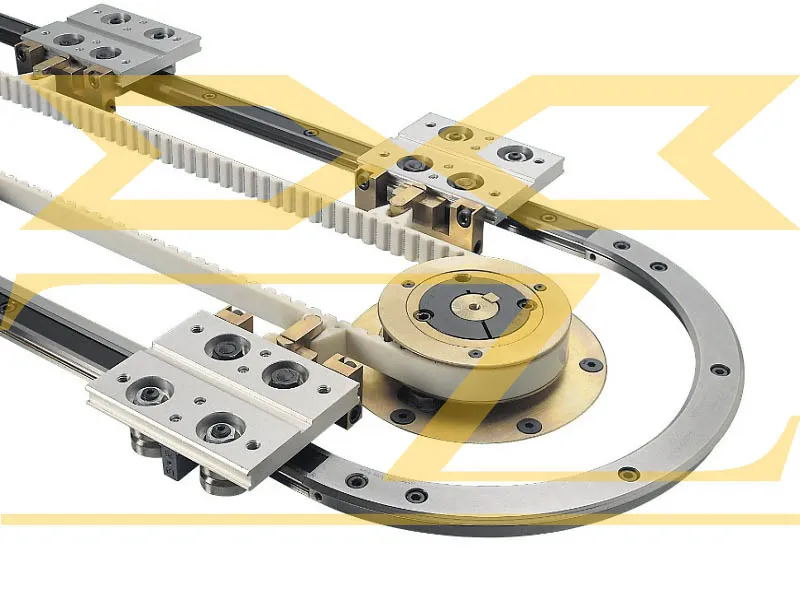

سیستم ریل و واگن اغلب شامل یک یا چند ریل مستقیم یا منحنی و واگن های مرتبط است که با استفاده از بلبرینگ یا غلتک ها بر روی ریل حرکت می کنند. این طراحی باعث کاهش اصطکاک و افزایش دقت حرکتی می شود. در برخی از انواع سیستم های ریل و واگن، از مواد و پوشش های خاص برای کاهش سایش و افزایش مقاومت به خوردگی استفاده می شود. این ویژگی ها امکان کارکرد سیستم در شرایط سخت محیطی را فراهم می کنند. یکی از مزایای اصلی ریل و واگن، توانایی آنها در انتقال بارهای سنگین با کمترین انحراف است. این امر به دلیل توزیع یکنواخت نیروها بر سطح تماس ریل و واگن رخ می دهد. علاوه بر این، سیستم های ریل و واگن معمولاً قابل تنظیم و تعویض هستند که این ویژگی ها نگهداری و تعمیر آنها را تسهیل می کند. در کاربردهای پیشرفته، از حسگرها برای مانیتورینگ عملکرد و تشخیص خطاهای احتمالی در سیستم استفاده می شود. برای درک بهتر عملکرد و کاربرد ریل و واگن، آموزش اصول مکانیکی و آشنایی با روش های تحلیل دینامیکی ضروری است. این دانش به مهندسان کمک می کند تا بهترین طراحی را برای کاربرد خاص خود انتخاب کنند. همچنین، آشنایی با استانداردهای بین المللی و تکنیک های مدرن تولید می تواند به افزایش کیفیت و کارایی سیستم کمک کند. با این دانش، ریل و واگن به عنوان یکی از اجزای کلیدی در مکانیک حرکت خطی بهینه سازی می شوند.

ساختار و مشخصات فنی ریل و واگن

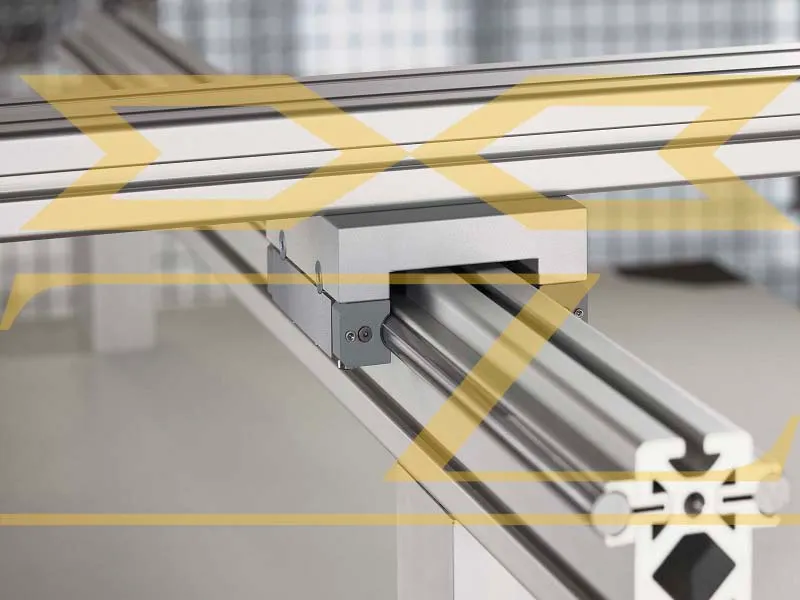

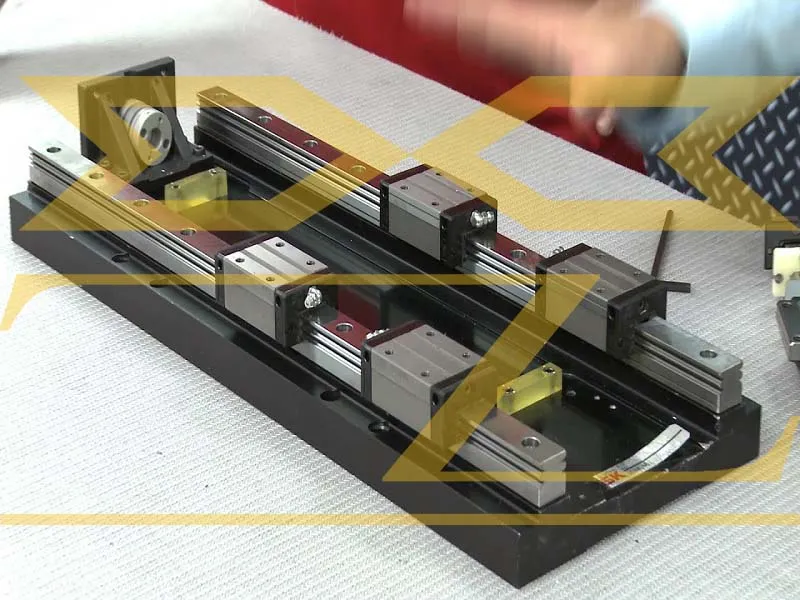

ساختار ریل و واگن بر اساس نیاز به حرکت دقیق و کم اصطکاک در سیستم های مکانیکی طراحی می شود. ریل ها معمولاً از جنس فولاد سخت شده یا آلیاژهای مقاوم تولید می شوند و دارای سطحی صاف و صیقلی برای کاهش اصطکاک و سایش هستند. این قطعات در اشکال مختلف مانند ریل های تخت، دایره ای یا V شکل طراحی می شوند تا با کاربرد خاص خود سازگار باشند. واگن ها نیز اغلب شامل بدنه ای فلزی یا کامپوزیتی با مجموعه ای از بلبرینگ ها یا غلتک ها هستند که برای حرکت روان بر روی ریل تنظیم شده اند. مشخصات فنی ریل و واگن شامل پارامترهایی مانند ظرفیت تحمل بار، دقت حرکتی، سرعت مجاز، و میزان مقاومت به سایش است. این مشخصات معمولاً با استفاده از استانداردهای بین المللی تعیین می شوند. به عنوان مثال، ظرفیت بارگذاری واگن به طراحی داخلی بلبرینگ ها و سطح تماس آنها با ریل بستگی دارد. دقت حرکتی سیستم نیز با میزان خطای مجاز در طول حرکت، که اغلب در حد میکرون تعریف می شود، سنجیده می شود.

ریل ها و واگن ها به گونه ای طراحی می شوند که توانایی تحمل بارهای دینامیکی و استاتیکی را داشته باشند. برای این منظور، از پوشش های مقاوم به خوردگی یا سایش بر روی سطح ریل استفاده می شود. همچنین، واگن ها ممکن است به ضربه گیرها یا روان کارهای یکپارچه مجهز شوند تا عملکرد بهینه تری داشته باشند. ساختار داخلی این اجزا نیز برای کاهش ارتعاشات و ایجاد ثبات در حرکت، به دقت مهندسی شده است. طراحی و انتخاب مواد برای ریل و واگن باید به گونه ای باشد که عمر مفید سیستم را افزایش دهد. این مواد باید در برابر عوامل محیطی مانند دما، رطوبت و آلودگی مقاوم باشند. تحلیل دقیق ساختار و مشخصات فنی این قطعات به مهندسان امکان می دهد تا بهترین انتخاب را برای کاربردهای مختلف داشته باشند. استفاده از ابزارهای شبیه سازی و تحلیل اجزای محدود (FEM) نیز در این فرآیند ضروری است.

کاربرد ریل و واگن (لینیر گاید)

ریل و واگن یا لینیر گاید در بسیاری از صنایع و کاربردهای مکانیکی به عنوان یک سیستم حرکت خطی دقیق مورد استفاده قرار می گیرند. این سیستم ها در ماشین آلات صنعتی مانند CNC و دستگاه های برش لیزری به کار می روند، جایی که دقت و پایداری حرکت از اهمیت بالایی برخوردار است. ریل و واگن به دلیل ویژگی هایی مانند کاهش اصطکاک و تحمل بارهای سنگین، برای بهبود کیفیت و سرعت عملیات مکانیکی ایده آل هستند. در صنایع پزشکی، لینیر گایدها برای تجهیزاتی که به حرکت های کنترل شده نیاز دارند، مانند دستگاه های تصویربرداری پزشکی یا تخت های جراحی استفاده می شوند. دقت بالای این سیستم ها به همراه قابلیت حرکت روان و بدون لرزش، امکان اجرای عملیات حساس را فراهم می کند. همچنین، در آزمایشگاه ها و سیستم های تحقیقاتی، این قطعات برای تجهیزات اندازه گیری و کنترل دقیق بسیار پرکاربرد هستند. ریل و واگن در صنعت خودروسازی و هوافضا نیز نقش کلیدی دارند. در این صنایع، سیستم های لینیر گاید برای خطوط مونتاژ، رباتیک صنعتی، و تجهیزات تست و ارزیابی استفاده می شوند. توانایی تحمل بارهای دینامیکی و انتقال دقیق نیرو در این سیستم ها باعث افزایش بهره وری و دقت فرآیندها می شود. این ویژگی ها همچنین باعث شده است که لینیر گایدها در اتوماسیون صنعتی و هوشمندسازی خطوط تولید بسیار مورد توجه قرار گیرند.

یکی دیگر از کاربردهای مهم ریل و واگن، در تجهیزات بسته بندی و چاپ است. در این صنایع، حرکت دقیق و هماهنگ قطعات کلیدی برای دستیابی به کیفیت بالای محصول ضروری است. سیستم های لینیر گاید با ارائه حرکت خطی با دقت بالا و نیاز کم به تعمیرات، باعث افزایش کارایی و کاهش هزینه های عملیاتی می شوند. آشنایی با کاربردهای مختلف این سیستم ها و روش های محاسبه مکانیکی مرتبط، برای مهندسان و طراحان مکانیکی ضروری است.

اندازه ریل و واگن

اندازه ریل و واگن از پارامترهای کلیدی در طراحی سیستم های مکانیکی حرکت خطی است و تأثیر مستقیمی بر عملکرد و کارایی سیستم دارد. این اندازه ها شامل طول، عرض، و ارتفاع ریل و همچنین ابعاد واگن می شود که باید با توجه به نیازهای خاص پروژه و نوع بارگذاری انتخاب شوند. اندازه ریل ها معمولاً بر اساس استانداردهای صنعتی تعیین شده و به گونه ای طراحی می شوند که تحمل بارهای مختلف استاتیکی و دینامیکی را داشته باشند. ابعاد واگن نیز با توجه به نوع حرکت و مقدار باری که باید حمل کند، مشخص می شود. واگن های بزرگ تر معمولاً برای تحمل بارهای سنگین و توزیع بهتر نیروها مناسب هستند، در حالی که واگن های کوچک تر برای کاربردهایی که دقت بالا و فضای محدود اهمیت دارد، استفاده می شوند. نسبت مناسب بین اندازه ریل و واگن باید به گونه ای باشد که حرکت روان و پایداری سیستم تضمین شود.

در محاسبات مکانیکی، انتخاب طول مناسب ریل نیز اهمیت زیادی دارد. ریل های بلند برای سیستم هایی که به حرکت طولانی نیاز دارند، مناسب هستند، اما باید دقت کرد که طول زیاد می تواند باعث ایجاد انحراف یا خمیدگی شود. به همین دلیل، استفاده از مواد مقاوم و طراحی مناسب مقاطع ریل برای جلوگیری از تغییر شکل ضروری است. علاوه بر این، طول واگن باید به گونه ای باشد که تعادل و ثبات در حرکت حفظ شود. اندازه ریل و واگن نه تنها بر عملکرد مکانیکی بلکه بر عمر مفید سیستم نیز تأثیر می گذارد. استفاده از ابعاد نامناسب می تواند منجر به افزایش سایش، کاهش دقت، و خرابی زودهنگام سیستم شود. بنابراین، برای تعیین اندازه مناسب، باید از محاسبات دقیق، تحلیل بارها، و شبیه سازی استفاده کرد. آموزش اصول محاسبات مکانیکی مرتبط با ابعاد ریل و واگن به مهندسان کمک می کند تا سیستم هایی با کارایی بالا طراحی کنند.

بیشتر بخوانید: محاسبه بال اسکرو – فرمولها و مثالهای کاربردی

عوامل مؤثر در انتخاب ریل و واگن

انتخاب ریل و واگن مناسب بستگی به مجموعه ای از عوامل مکانیکی و عملیاتی دارد که باید با دقت ارزیابی شوند. یکی از مهم ترین عوامل، میزان بار استاتیکی و دینامیکی وارد بر سیستم است. بارهای سنگین نیاز به ریل ها و واگن هایی با ظرفیت تحمل بالا دارند، در حالی که برای بارهای سبک، سیستم هایی با ابعاد کوچکتر و دقت بالاتر ترجیح داده می شوند. شرایط محیطی نیز از عوامل مهم در انتخاب ریل و واگن است. در محیط هایی با رطوبت بالا یا تماس با مواد شیمیایی، استفاده از مواد ضدزنگ و پوشش های مقاوم به خوردگی ضروری است. همچنین، دمای محیط می تواند بر انتخاب مواد و نوع روان کار تأثیر بگذارد. برای مثال، در دماهای بسیار بالا یا پایین، روان کارهای خاصی باید استفاده شود که بتوانند خواص خود را حفظ کنند.

نوع حرکت مورد نیاز یکی دیگر از عوامل تعیین کننده است. در سیستم هایی که به حرکت خطی بسیار دقیق نیاز دارند، انتخاب ریل و واگن با دقت حرکتی بالا ضروری است. برای کاربردهایی که سرعت حرکت اهمیت بیشتری دارد، باید ریل و واگن هایی انتخاب شوند که بتوانند بدون ایجاد ارتعاش یا سایش بیش از حد، با سرعت بالا عمل کنند. عمر مفید و هزینه های نگهداری نیز در انتخاب ریل و واگن تأثیرگذارند. سیستم هایی که از مواد با کیفیت بالا و طراحی های مهندسی مناسب استفاده می کنند، معمولاً طول عمر بیشتری دارند و نیاز به تعمیرات کمتری پیدا می کنند. در نهایت، تحلیل دقیق این عوامل و انجام محاسبات مکانیکی مرتبط، تضمین می کند که سیستم ریل و واگن انتخاب شده هم از نظر عملکرد و هم از نظر اقتصادی بهینه باشد.

راهکارهای انتخاب ریل و واگن مناسب

انتخاب ریل و واگن مناسب به شناخت دقیق نیازهای پروژه و استفاده از اصول مهندسی مکانیک بستگی دارد. یکی از راهکارهای اصلی، ارزیابی دقیق بارگذاری مورد انتظار است. برای این کار، باید مقدار بار استاتیکی و دینامیکی و نحوه توزیع آن روی ریل مشخص شود. در صورتی که بارگذاری نامتقارن باشد، انتخاب واگن هایی با توانایی توزیع یکنواخت نیرو و ریل هایی با مقاومت خمشی بالا الزامی است.

سرعت حرکت و دقت مورد نیاز نیز از عوامل کلیدی در انتخاب ریل و واگن هستند. برای کاربردهایی که به دقت بالا نیاز دارند، مانند دستگاه های CNC، باید از ریل هایی با سطح صیقلی و واگن های مجهز به بلبرینگ های دقیق استفاده شود. همچنین، در مواردی که سرعت بالا اهمیت دارد، انتخاب موادی با اصطکاک پایین و طراحی مناسب سیستم روان کاری ضروری است. شرایط محیطی نیز باید در فرآیند انتخاب مورد توجه قرار گیرد. در محیط های خورنده یا پر از ذرات معلق، استفاده از ریل ها و واگن هایی با پوشش های مقاوم به خوردگی و مهروموم های محافظ توصیه می شود. همچنین، در شرایط دمایی خاص، مواد و روان کارهایی انتخاب می شوند که خواص خود را در آن دما حفظ کنند. این موارد به کاهش سایش و افزایش عمر مفید سیستم کمک می کنند.

استفاده از ابزارهای شبیه سازی و نرم افزارهای تحلیل مکانیکی نیز از راهکارهای مؤثر است. این ابزارها امکان ارزیابی عملکرد سیستم در شرایط مختلف بارگذاری و محیطی را فراهم می کنند. به این ترتیب، می توان انتخاب بهینه ای از نظر ابعاد، مواد و طراحی داشت که نیازهای پروژه را به بهترین شکل برآورده کند. آموزش این ابزارها به مهندسان، بخشی اساسی از فرآیند طراحی مکانیکی به شمار می آید.

اصطکاک پایین و دقت عملکرد بالای ریل و واگن در بازه های زمانی طولانی

یکی از ویژگی های برجسته ریل و واگن، اصطکاک پایین در حرکت و دقت عملکرد بالا است که در بازه های زمانی طولانی حفظ می شود. این ویژگی ها به طراحی دقیق و استفاده از مواد با کیفیت بالا در ساخت این سیستم ها مرتبط است. سطح صیقلی ریل ها و استفاده از بلبرینگ ها یا غلتک های پیشرفته در واگن، منجر به کاهش اصطکاک و جلوگیری از سایش زودهنگام می شود. این امر به افزایش طول عمر سیستم و کاهش نیاز به تعمیر و نگهداری کمک می کند. حفظ دقت عملکرد در طول زمان به طراحی مقاوم در برابر تغییر شکل و خمش بستگی دارد. در سیستم هایی با بارهای سنگین یا استفاده مداوم، انتخاب موادی با استحکام بالا و طراحی مهندسی شده مقاطع ریل ضروری است. همچنین، استفاده از پوشش های مقاوم به سایش بر روی ریل و بلبرینگ های با دقت بالا در واگن، تغییرات ناخواسته در مسیر حرکت را به حداقل می رساند. روان کاری مناسب نیز نقش مهمی در کاهش اصطکاک و حفظ دقت عملکرد دارد. استفاده از روان کارهای با کیفیت بالا و طراحی سیستم های خودروان کار، اصطکاک را به حداقل می رساند و باعث حرکت روان واگن بر روی ریل می شود. در بازه های زمانی طولانی، این سیستم ها علاوه بر کاهش هزینه های نگهداری، عملکرد بهینه سیستم را نیز تضمین می کنند. طراحی و نگهداری دقیق سیستم های ریل و واگن برای حفظ اصطکاک پایین و دقت بالا، نیازمند توجه به جزئیات مکانیکی و محیطی است. از آموزش اصول مکانیکی و آشنایی با استانداردهای بین المللی گرفته تا استفاده از ابزارهای شبیه سازی، تمامی این موارد به مهندسان کمک می کند تا سیستم هایی با عملکرد قابل اطمینان و طول عمر بالا طراحی کنند.

مراحل و فرآیند انتخاب یک ریل واگن مناسب

انتخاب یک ریل واگن مناسب نیازمند طی کردن مراحلی ساختاریافته و مبتنی بر اصول مکانیکی است. اولین مرحله، تحلیل نیازهای سیستم است. در این مرحله، پارامترهایی مانند نوع بار (استاتیکی یا دینامیکی)، مقدار بار، مسیر حرکت، و دقت مورد نیاز مشخص می شوند. همچنین، شرایط محیطی از جمله دما، رطوبت، و وجود ذرات خورنده یا ساینده باید به دقت بررسی شوند تا مشخصات اولیه سیستم تعیین گردد.

در مرحله دوم، بررسی مشخصات فنی موجود برای ریل ها و واگن ها صورت می گیرد. این مرحله شامل مقایسه ظرفیت بارگذاری، دقت حرکتی، و ابعاد استاندارد ریل و واگن با نیازهای پروژه است. همچنین، بررسی پوشش ها و مواد مورد استفاده در ساخت این اجزا اهمیت زیادی دارد. برای مثال، در محیط های مرطوب یا خورنده، استفاده از ریل های با پوشش ضدزنگ و مقاوم به خوردگی الزامی است.

مرحله بعد، انجام محاسبات مکانیکی برای اطمینان از انتخاب مناسب است. در این مرحله، تحلیل تنش ها، بررسی خمش یا تغییر شکل احتمالی، و محاسبه اصطکاک در محل تماس انجام می شود. استفاده از ابزارهای شبیه سازی مکانیکی و تحلیل اجزای محدود (FEM) می تواند به ارزیابی دقیق تر عملکرد سیستم کمک کند. این ابزارها به مهندسان امکان می دهند که سیستم انتخاب شده را تحت شرایط واقعی تست کنند.

در آخر کار آزمایش و ارزیابی عملی سیستم صورت می گیرد. در این مرحله، نمونه ای از ریل و واگن انتخاب شده در شرایط کاری واقعی آزمایش می شود تا اطمینان حاصل شود که نیازهای عملکردی و طول عمر سیستم برآورده شده اند. این فرآیند تضمین می کند که ریل و واگن مناسب برای کاربرد مورد نظر انتخاب شده اند و سیستم نهایی از نظر اقتصادی و عملکردی بهینه است.

محاسبه عمر کاری ریل واگن خطی بر حسب زمان

محاسبه عمر کاری ریل واگن خطی یکی از مهم ترین مراحل در طراحی و ارزیابی سیستم های مکانیکی است. عمر کاری این سیستم ها معمولاً به تعداد سیکل های حرکتی یا زمان عملیاتی آنها وابسته است. برای محاسبه دقیق عمر، ابتدا باید بارگذاری استاتیکی و دینامیکی سیستم مشخص شود. این بارها تأثیر مستقیمی بر سایش و تخریب اجزای ریل و واگن دارند. در محاسبات عمر کاری، شاخص هایی مانند ظرفیت دینامیکی و استاتیکی ریل و واگن نقش کلیدی دارند. ظرفیت دینامیکی به مقدار باری اشاره دارد که سیستم می تواند در طول حرکت تحمل کند، در حالی که ظرفیت استاتیکی نشان دهنده مقدار باری است که بدون حرکت قابل تحمل است. نسبت بار واقعی به ظرفیت دینامیکی سیستم معمولاً به عنوان یکی از عوامل اصلی در پیش بینی عمر کاری استفاده می شود.

اصطکاک و سایش نیز از عوامل مؤثر در کاهش عمر کاری ریل و واگن هستند. برای محاسبه دقیق عمر، باید میزان سایش و تأثیر آن بر کاهش دقت و عملکرد سیستم در طول زمان ارزیابی شود. استفاده از روان کارهای مناسب و انتخاب مواد مقاوم به سایش می تواند به افزایش عمر مفید سیستم کمک کند. این موارد معمولاً در محاسبات مکانیکی به صورت پارامترهای ورودی در نظر گرفته می شوند. محاسبه عمر کاری بر حسب زمان نیازمند استفاده از مدل های تحلیلی و تجربی است. این مدل ها معمولاً بر اساس داده های آزمایشگاهی و تجربیات قبلی طراحی شده اند. برای اطمینان از دقت محاسبات، از ابزارهای شبیه سازی پیشرفته و آزمایش های عملی استفاده می شود. آموزش این روش ها به مهندسان مکانیک، توانایی آنها را در طراحی سیستم های ریل و واگن با عمر کاری بالا و عملکرد بهینه افزایش می دهد.

دستورالعمل نحوه انتخاب ریل و واگن

برای انتخاب مناسب ریل و واگن، اولین گام تعیین نیازهای کاربردی سیستم است. این شامل نوع حرکت (خطی یا ترکیبی)، طول مسیر، دقت مورد نیاز، و نوع بارگذاری (استاتیکی یا دینامیکی) می شود. باید مشخص شود که سیستم در چه محیطی کار می کند؛ به عنوان مثال، آیا شرایط خاصی مانند رطوبت، دمای بالا، یا وجود مواد خورنده وجود دارد؟ این اطلاعات پایه ای برای تصمیم گیری مناسب فراهم می کند.

گام بعدی، بررسی و مقایسه مشخصات فنی ریل و واگن های موجود است. برای این منظور، پارامترهایی مانند ظرفیت بارگذاری، میزان اصطکاک، دقت حرکتی، و مقاومت در برابر سایش مورد بررسی قرار می گیرند. همچنین، باید به استانداردهای صنعتی مرتبط توجه کرد. برای مثال، اگر در محیط های پر از گردوغبار کار می کنید، باید واگن هایی با مهروموم محافظ انتخاب شوند که از ورود ذرات جلوگیری کنند.

پس از انتخاب اولیه، انجام محاسبات مکانیکی ضروری است. در این مرحله، با استفاده از ابزارهای تحلیل و شبیه سازی، باید مطمئن شوید که ریل و واگن انتخابی قادر به تحمل بارهای وارد شده هستند و از تغییر شکل یا خرابی در امان خواهند بود. عواملی مانند خمش، تنش، و سایش در این محاسبات مورد ارزیابی قرار می گیرند. به علاوه، بررسی پایداری حرکت و رفتار سیستم در سرعت های مختلف نیز اهمیت دارد.

آزمایش عملی و ارزیابی نتایج انجام می شود. نمونه ای از ریل و واگن در شرایط کاری واقعی نصب و عملکرد آن بررسی می شود. این آزمایش به شما امکان می دهد تا تأیید کنید که انتخاب انجام شده با الزامات طراحی و عملکردی سیستم همخوانی دارد. به این ترتیب، می توانید با اطمینان از عملکرد طولانی مدت و کارایی بالای سیستم بهره مند شوید.

عمر مفید ریل و واگن چقدر است؟

عمر مفید ریل و واگن بستگی به عوامل متعددی دارد که شامل نوع بارگذاری، شرایط محیطی، کیفیت مواد و طراحی، و نگهداری سیستم می شود. به طور معمول، عمر مفید این سیستم ها به صورت تعداد سیکل های حرکتی یا میزان زمان عملیاتی بیان می شود. در شرایط ایده آل، یک سیستم ریل و واگن می تواند ده ها میلیون سیکل حرکتی را با حفظ دقت و عملکرد مطلوب انجام دهد.

یکی از عوامل کلیدی در تعیین عمر مفید، نوع و میزان بار وارد بر سیستم است. بارهای سنگین یا شوک های ناگهانی می توانند منجر به افزایش سایش و کاهش عمر کاری شوند. به همین دلیل، انتخاب ریل و واگن با ظرفیت بارگذاری مناسب و طراحی مقاوم به ضربه بسیار مهم است. همچنین، استفاده از روان کارهای با کیفیت و رعایت زمان بندی منظم برای نگهداری، نقش مهمی در افزایش عمر مفید دارد. شرایط محیطی نیز تأثیر زیادی بر عمر مفید ریل و واگن دارند. در محیط های خورنده یا پر از ذرات معلق، احتمال سایش و خرابی افزایش می یابد. استفاده از پوشش های مقاوم به خوردگی و مهروموم های محافظ می تواند این اثرات را کاهش دهد. همچنین، در دماهای بسیار بالا یا پایین، انتخاب مواد مناسب که خواص مکانیکی خود را در این شرایط حفظ کنند، ضروری است.

به طور کلی، عمر مفید ریل و واگن می تواند با انجام محاسبات دقیق و شبیه سازی شرایط کاری پیش بینی شود. مدل های تحلیلی و تجربی برای تخمین میزان سایش، خستگی مواد، و تغییرات دقت در طول زمان استفاده می شوند. آموزش این روش ها به مهندسان مکانیک، آنها را قادر می سازد تا طراحی هایی با عمر مفید بیشتر و هزینه های نگهداری کمتر ارائه دهند.

بهترین نوع ریل و واگن کدام است؟

انتخاب بهترین نوع ریل و واگن به عوامل متعددی بستگی دارد و نمی توان یک نوع خاص را برای تمام کاربردها به عنوان بهترین گزینه معرفی کرد. نوع کاربرد، بارگذاری، دقت مورد نیاز، و شرایط محیطی از جمله مهم ترین عواملی هستند که بر این انتخاب تأثیر می گذارند. به عنوان مثال، در کاربردهایی که نیاز به حرکت بسیار دقیق و کم صدا دارند، ریل های خطی بلبرینگی (Ball Linear Guide) انتخابی ایده آل محسوب می شوند. برای تحمل بارهای سنگین، ریل و واگن های غلطکی (Roller Linear Guide) معمولاً گزینه بهتری هستند. این نوع از ریل ها به دلیل داشتن غلطک هایی با ظرفیت بارگذاری بالا، می توانند بارهای استاتیکی و دینامیکی بیشتری را تحمل کنند و در کاربردهای صنعتی سنگین عملکردی مطمئن ارائه دهند. با این حال، ممکن است در مقایسه با انواع بلبرینگی، دقت کمتری داشته باشند.

در محیط های خورنده یا دمای بسیار بالا و پایین، استفاده از ریل و واگن هایی با مواد مقاوم به شرایط خاص ضروری است. ریل هایی از جنس استنلس استیل با پوشش های ضدخوردگی و واگن هایی با سیستم های مهروموم شده انتخابی مناسب برای چنین شرایطی هستند. همچنین، در مواردی که آلودگی محیطی زیاد است، استفاده از سیستم های مجهز به مهروموم های پیشرفته توصیه می شود. بهترین نوع ریل و واگن، به ترکیبی از نیازهای عملکردی و شرایط محیطی وابسته است. برای اطمینان از انتخاب مناسب، باید نیازهای پروژه را به دقت تحلیل کرد و از ابزارهای شبیه سازی و محاسبات مکانیکی برای ارزیابی عملکرد گزینه های مختلف استفاده نمود. آموزش اصول این انتخاب ها به مهندسان کمک می کند تا سیستمی با کارایی بالا و عمر مفید طولانی طراحی کنند.

راهنمای جامع محاسبه ریل و واگن: اصول و نکات کلیدی

محاسبه ریل و واگن برای طراحی یک سیستم مکانیکی موفق نیازمند رعایت اصول و نکات کلیدی است که به اطمینان از عملکرد بهینه و طول عمر سیستم کمک می کنند. اولین گام در این فرآیند، تعیین مشخصات بارگذاری است. نوع و مقدار بار، نحوه توزیع آن، و تغییرات دینامیکی بار در طول حرکت، همگی باید با دقت تحلیل شوند. این اطلاعات به تعیین ظرفیت بارگذاری ریل و واگن کمک می کند.

گام دوم، بررسی رفتار تنش ها و تغییر شکل ها در سیستم است. این کار معمولاً با استفاده از روش های تحلیل تنش و شبیه سازی مکانیکی انجام می شود. برای مثال، باید اطمینان حاصل کرد که ریل تحت بارهای وارده دچار خمش یا تغییر شکل دائمی نمی شود. در این بخش، استفاده از نرم افزارهای تحلیل اجزای محدود (FEM) می تواند اطلاعات دقیقی درباره عملکرد سیستم ارائه دهد.

روان کاری و اصطکاک نیز از موضوعات حیاتی در محاسبات ریل و واگن هستند. باید مشخص شود که چه نوع روان کاری و چه مقدار از آن برای کاهش اصطکاک و سایش لازم است. در مواردی که حرکت دقیق و مداوم ضروری است، سیستم های خودروان کار یا روان کارهای خاص برای کاهش آسیب و افزایش کارایی توصیه می شوند. این موضوع تأثیر مستقیمی بر دقت و طول عمر سیستم دارد.

محاسبه طول عمر سیستم از اهمیت بالایی برخوردار است. این کار با استفاده از شاخص هایی مانند ظرفیت دینامیکی و استاتیکی، نرخ سایش، و تعداد سیکل های حرکتی انجام می شود. بررسی تأثیر شرایط محیطی مانند دما، رطوبت، و آلودگی نیز باید در این محاسبات لحاظ شود. با توجه به این اصول و نکات، می توان سیستمی طراحی کرد که علاوه بر کارایی بالا، هزینه های نگهداری کمتری نیز داشته باشد. آموزش این محاسبات به مهندسان مکانیک، بخش مهمی از فرآیند طراحی موفق به شمار می رود.

محاسبه ریل و واگن: چگونه به دقت ابعاد را تعیین کنیم؟

تعیین دقیق ابعاد ریل و واگن یکی از مراحل حیاتی در طراحی سیستم های مکانیکی است که بر عملکرد، ایمنی و طول عمر سیستم تأثیر مستقیم دارد. برای شروع، ابتدا باید محدوده حرکتی مورد نیاز مشخص شود. طول مسیر حرکت و فضای موجود برای نصب ریل و واگن، معیار اصلی برای انتخاب طول و ابعاد کلی این اجزا است. این اطلاعات به تعیین ابعاد اولیه کمک کرده و پایه ای برای محاسبات دقیق تر فراهم می کند. در مرحله بعد، بارهای وارد بر ریل و واگن، شامل بارهای استاتیکی و دینامیکی، باید با دقت محاسبه شوند. این بارها تعیین کننده مقطع ریل، اندازه واگن، و نوع مواد استفاده شده در ساخت اجزا هستند. هر چه بار بیشتر باشد، نیاز به ریل و واگن با مقاطع بزرگ تر و مقاومت بالاتر خواهد بود. محاسبات باید به گونه ای انجام شود که تغییر شکل یا خمش در ریل به حداقل برسد و سیستم در شرایط مختلف پایداری خود را حفظ کند.

یکی دیگر از عوامل مهم، دقت مورد نیاز در حرکت است. سیستم هایی که به حرکات دقیق نیاز دارند، معمولاً به ریل هایی با سطوح ماشین کاری شده و واگن هایی با تلرانس های دقیق نیازمندند. در این موارد، باید ابعاد و هندسه ریل و واگن به گونه ای انتخاب شوند که اصطکاک و فضای بازی بین اجزا به حداقل برسد. استفاده از نرم افزارهای CAD و ابزارهای شبیه سازی مکانیکی می تواند به تحلیل دقیق تر ابعاد و هندسه کمک کند. شرایط محیطی باید در انتخاب ابعاد و طراحی ریل و واگن لحاظ شوند. در محیط های محدود یا مکان هایی که آلودگی وجود دارد، ممکن است ابعاد کوچکتری برای کاهش حجم و استفاده بهینه از فضا انتخاب شود. با این حال، این انتخاب نباید بر پایداری و ظرفیت بارگذاری سیستم تأثیر منفی بگذارد. یک طراحی موفق نیازمند تعادل بین الزامات عملکردی و محدودیت های فیزیکی است که با محاسبات دقیق و ارزیابی جامع حاصل می شود.

فرمول های اساسی برای محاسبه ریل و واگن در صنعت حمل و نقل

محاسبات ریل و واگن در صنعت حمل و نقل نیازمند استفاده از فرمول های اساسی مکانیکی است که به تحلیل دقیق نیروها، تنش ها، و سایر پارامترهای عملکردی کمک می کنند. اولین گام در این محاسبات، استفاده از قانون نیوتن برای محاسبه نیروهای وارد بر ریل و واگن است. به طور خاص، نیروی وزن و نیروهای دینامیکی ناشی از شتاب و ترمزگیری باید به دقت محاسبه شوند. فرمول اساسی برای محاسبه نیرو عبارت است از: F=maF = maF=ma، که در آن mmm جرم و aaa شتاب است.

یکی از پارامترهای کلیدی در این محاسبات، تنش وارد بر ریل است. تنش با استفاده از فرمول σ=F/A\sigma = F/Aσ=F/A محاسبه می شود، که در آن FFF نیرو و AAA سطح مقطع ریل است. این فرمول به مهندسان کمک می کند تا مطمئن شوند که تنش وارد بر ریل از حد مجاز مواد سازنده آن فراتر نمی رود. علاوه بر این، باید خمش ریل نیز محاسبه شود که از رابطه δ=FL33EI\delta = \frac{FL^3}{3EI}δ=3EIFL3 به دست می آید. در این فرمول، LLL طول ریل، EEE مدول الاستیسیته ماده، و III ممان اینرسی سطح مقطع است.

در محاسبه اصطکاک بین واگن و ریل، استفاده از فرمول Ff=μNF_f = \mu NFf=μN ضروری است. در این رابطه، μ\muμ ضریب اصطکاک و NNN نیروی عمودی وارد بر سطح تماس است. این محاسبه اهمیت ویژه ای در پیش بینی انرژی مصرفی و کنترل حرکت واگن دارد. همچنین، انتخاب روان کاری مناسب می تواند میزان اصطکاک را کاهش داده و عملکرد سیستم را بهینه کند.

محاسبه عمر مفید سیستم با استفاده از فرمول های خستگی و سایش انجام می شود. عمر سیستم معمولاً به صورت تعداد سیکل های کاری یا زمان عملیاتی بیان می شود. برای محاسبه، از رابطه L=CPL = \frac{C}{P}L=PC استفاده می شود، که در آن LLL عمر کاری، CCC ظرفیت دینامیکی، و PPP بار واقعی وارد بر سیستم است. آموزش این فرمول ها و اصول استفاده از آنها به مهندسان مکانیک، ابزاری قدرتمند برای طراحی سیستم های حمل و نقل کارآمد و پایدار ارائه می دهد.

بهینه سازی محاسبات ریل و واگن: تکنیک ها و ابزارها

بهینه سازی محاسبات ریل و واگن یکی از مراحل کلیدی در طراحی سیستم های مکانیکی است که به دستیابی به عملکرد بهینه و کاهش هزینه ها کمک می کند. اولین تکنیک در این زمینه، تحلیل دقیق نیروها و بارهای وارده به سیستم است. استفاده از نرم افزارهای شبیه سازی پیشرفته مانند نرم افزارهای تحلیل اجزای محدود (FEM) می تواند دقت محاسبات را افزایش دهد و نتایج بهتری ارائه دهد. این ابزارها امکان ارزیابی رفتار سیستم تحت شرایط مختلف را فراهم می کنند. یکی دیگر از روش های بهینه سازی، استفاده از الگوریتم های طراحی بهینه است. این الگوریتم ها بر مبنای اصول ریاضی و محاسباتی، بهترین ترکیب پارامترها را برای دستیابی به عملکرد مطلوب تعیین می کنند. به عنوان مثال، استفاده از الگوریتم های بهینه سازی چندهدفه می تواند به کاهش وزن سیستم، افزایش دقت و کاهش هزینه ها به طور همزمان کمک کند. این روش ها به ویژه در کاربردهای پیشرفته صنعتی مؤثر هستند.

ابزارهای هوش مصنوعی نیز در بهینه سازی محاسبات نقش مهمی دارند. یادگیری ماشین و الگوریتم های پیش بینی می توانند برای تحلیل داده های سیستم و پیش بینی عملکرد آن در شرایط مختلف به کار روند. این ابزارها نه تنها دقت محاسبات را افزایش می دهند، بلکه زمان لازم برای انجام تحلیل ها را نیز کاهش می دهند. به عنوان مثال، با استفاده از مدل های پیش بینی مبتنی بر داده، می توان خستگی مواد و خرابی سیستم را به دقت تخمین زد. استفاده از تکنیک های مدلسازی چندفیزیکی (Multiphysics Modeling) به مهندسان امکان می دهد تا تأثیرات متقابل عوامل مکانیکی، حرارتی، و محیطی را در محاسبات خود در نظر بگیرند. این تکنیک ها به تحلیل جامع تر و طراحی سیستم هایی با پایداری بیشتر کمک می کنند. آموزش این ابزارها و تکنیک ها به مهندسان مکانیک، بخش مهمی از فرآیند بهبود کیفیت طراحی و کاهش ریسک های مرتبط با عملکرد سیستم است.

محاسبه ریل و واگن: از تئوری تا عمل

محاسبه ریل و واگن از تئوری تا عمل فرآیندی چندمرحله ای است که با تحلیل مفاهیم بنیادی مکانیکی آغاز و به اجرا و ارزیابی عملی منتهی می شود. در مرحله تئوری، اصول مکانیکی مانند تنش، کرنش، خمش و اصطکاک مورد بررسی قرار می گیرند. این مفاهیم به کمک معادلات ریاضی و اصول فیزیکی مدل سازی می شوند تا رفتار سیستم تحت شرایط مختلف پیش بینی شود. پس از تدوین مدل های تئوری، نوبت به شبیه سازی و تحلیل کامپیوتری می رسد. در این مرحله، با استفاده از نرم افزارهای مهندسی مانند SOLIDWORKS، ANSYS، یا ABAQUS، مدل های ساخته شده به صورت عددی تحلیل می شوند. این تحلیل ها شامل بررسی رفتار ریل و واگن تحت بارهای دینامیکی، تغییرات دما، و شرایط محیطی مختلف است. هدف از این مرحله، اعتبارسنجی مدل تئوری و اطمینان از عملکرد مطلوب سیستم در دنیای واقعی است.

در مرحله عملی، نتایج به دست آمده از مدل سازی و شبیه سازی در طراحی و ساخت سیستم به کار گرفته می شوند. این مرحله شامل انتخاب مواد، ماشین کاری دقیق اجزا، و مونتاژ سیستم است. علاوه بر این، آزمایش های عملی نیز برای ارزیابی عملکرد سیستم انجام می شوند. این آزمایش ها معمولاً شامل تست تحمل بار، دقت حرکتی، و مقاومت در برابر عوامل محیطی هستند. نتایج عملی به تئوری بازگردانده می شود تا در صورت نیاز اصلاحات لازم انجام گیرد. این چرخه تکرارپذیر میان تئوری و عمل به بهبود مداوم طراحی سیستم کمک می کند. در آموزش محاسبات مکانیکی، تأکید بر این فرآیند چرخه ای به مهندسان امکان می دهد تا با درک عمیق از اصول تئوری و تجربه عملی، سیستم هایی با کارایی بالا و قابلیت اطمینان طراحی کنند.

چگونه محاسبه ریل و واگن می تواند هزینه ها را کاهش دهد؟

محاسبه دقیق ریل و واگن نقش بسیار مهمی در کاهش هزینه های کلی پروژه های مکانیکی ایفا می کند. با تعیین درست ابعاد، نوع مواد، و ویژگی های فنی، می توان از استفاده بی مورد از مواد پرهزینه جلوگیری کرد و ساختار بهینه ای ایجاد نمود. این محاسبات به طراحی سیستمی با ظرفیت مناسب برای بارگذاری کمک کرده و از هزینه های اضافی ناشی از استفاده از اجزای غیرضروری با ظرفیت بیش از نیاز جلوگیری می کند. یکی از روش های مؤثر در کاهش هزینه ها، جلوگیری از خرابی و نیاز به تعمیرات مکرر است. زمانی که محاسبات ریل و واگن به دقت انجام شود، خطراتی نظیر خستگی زودرس، سایش غیرمنتظره، یا خرابی سیستم به حداقل می رسد. این امر باعث کاهش هزینه های تعمیر و نگهداری در طول عمر سیستم می شود. به عنوان مثال، با تحلیل دقیق نیروی وارد بر سیستم و طراحی مناسب، می توان از وقوع خرابی های زودرس در محیط های صنعتی پرتنش جلوگیری کرد.

بهینه سازی انرژی نیز از دیگر نتایج محاسبات دقیق است. با طراحی ریل و واگنی که کمترین اصطکاک و مقاومت را در حرکت داشته باشند، میزان انرژی مورد نیاز برای جابه جایی کاهش می یابد. این امر به ویژه در کاربردهایی که سیستم به طور مداوم در حال کار است، می تواند منجر به کاهش هزینه های عملیاتی شود. روان کاری مناسب، انتخاب متریال با خاصیت کاهش اصطکاک، و طراحی دقیق مسیر حرکت می توانند به این هدف کمک کنند.

علاوه بر این، محاسبات دقیق به جلوگیری از دوباره کاری های زمان بر و هزینه بر کمک می کند. وقتی طراحی از ابتدا بر اساس محاسبات درست انجام شود، نیاز به تغییرات پس از ساخت یا اصلاح سیستم کاهش می یابد. این کاهش در اتلاف زمان و منابع مالی، تأثیر قابل توجهی بر بهره وری کلی پروژه دارد. در نهایت، محاسبه درست و اصولی ریل و واگن یکی از کلیدهای موفقیت اقتصادی در پروژه های مکانیکی محسوب می شود.

تأثیر محاسبه دقیق ریل و واگن بر ایمنی حمل و نقل

محاسبه دقیق ریل و واگن نقشی اساسی در افزایش ایمنی حمل و نقل ایفا می کند. یکی از عوامل کلیدی در ایمنی سیستم های حمل و نقل، اطمینان از تحمل بارهای وارده و پایداری ریل و واگن است. محاسبات دقیق می توانند میزان بار قابل تحمل، خمش مجاز، و تنش های بحرانی را مشخص کنند. این اطلاعات باعث می شود که سیستم طراحی شده بتواند در شرایط سخت عملیاتی همچنان ایمن باقی بماند.

در سیستم های حمل و نقل، خطر خرابی یا خروج از مسیر واگن ها می تواند خسارات مالی و جانی زیادی به همراه داشته باشد. محاسبات دقیق کمک می کنند تا عواملی مانند میزان سایش، اصطکاک، و نیروهای دینامیکی به درستی تحلیل شوند. این تحلیل ها به طراحی سیستمی کمک می کند که حتی در شرایط اضطراری، نظیر تغییرات ناگهانی در بار یا شتاب، عملکرد ایمنی داشته باشد. همچنین، طراحی دقیق و محاسبات اصولی می توانند خرابی های ناشی از خستگی مواد را به حداقل برسانند. خستگی مواد یکی از دلایل رایج خرابی های ناگهانی است که می تواند خطرات ایمنی جدی ایجاد کند. با محاسبه عمر مفید سیستم و در نظر گرفتن سیکل های کاری، می توان زمان مناسب برای تعمیر یا تعویض اجزا را تعیین کرد و از وقوع خرابی های ناگهانی جلوگیری نمود. محاسبه دقیق به طراحی سیستمی منجر می شود که نیاز به نگهداری کمتری دارد و در عین حال استانداردهای ایمنی را رعایت می کند. استفاده از این محاسبات در مراحل طراحی و ساخت، نه تنها ایمنی کاربران را تضمین می کند، بلکه از خسارات مالی ناشی از حوادث نیز جلوگیری می نماید. این رویکرد به ویژه در صنایع حمل و نقل عمومی که ایمنی از اولویت های اصلی است، اهمیت ویژه ای دارد.

محاسبه ریل و واگن: چالش ها و راهکارها

محاسبه ریل و واگن به عنوان یکی از بخش های پیچیده در طراحی سیستم های حمل و نقل، با چالش های متعددی همراه است. یکی از چالش های اصلی در این زمینه، دقت بالا در تحلیل نیروها و بارهای وارده است. در سیستم های حمل و نقل، نیروهای دینامیکی و استاتیکی به طور مداوم تغییر می کنند و این تغییرات نیاز به محاسبات دقیق و به روز دارند. بنابراین، برای انجام محاسبات صحیح، به ابزارهای شبیه سازی پیشرفته و مدل های ریاضی پیچیده نیاز است که بتوانند تغییرات را به طور دقیق پیش بینی کنند. یکی دیگر از چالش ها، انتخاب مواد مناسب برای ریل و واگن است. انتخاب مواد با خواص مکانیکی مناسب نظیر استحکام بالا، مقاومت در برابر سایش و خستگی، از اهمیت ویژه ای برخوردار است. مواد مختلف ویژگی های متفاوتی دارند و انتخاب اشتباه می تواند منجر به خرابی سریع تر سیستم یا افزایش هزینه های نگهداری شود. این چالش با استفاده از محاسبات دقیق و تحلیل خواص مواد قابل حل است.

علاوه بر این، یکی از مشکلات رایج در محاسبه ریل و واگن، تأثیر عوامل محیطی مانند دما، رطوبت، و شرایط جوی است. این عوامل می توانند بر عملکرد سیستم تأثیرگذار باشند و باعث تغییر در خواص مواد یا ایجاد مشکلاتی در حرکت واگن ها شوند. برای حل این چالش، نیاز به مدل های شبیه سازی است که بتوانند تأثیر شرایط محیطی را بر عملکرد ریل و واگن پیش بینی کنند و طراحی به گونه ای باشد که این تغییرات را جبران کند. راهکارهای مقابله با این چالش ها شامل استفاده از فناوری های نوین مانند شبیه سازی عددی، استفاده از نرم افزارهای تحلیل اجزای محدود (FEM) و به کارگیری مدل های پیش بینی مبتنی بر هوش مصنوعی است. این ابزارها به مهندسان کمک می کنند تا تمامی شرایط و تغییرات ممکن را شبیه سازی کرده و طراحی بهینه ای ارائه دهند. همچنین، آموزش مستمر مهندسان و استفاده از تکنیک های به روز، از دیگر عوامل مؤثر در حل این چالش ها به شمار می آید.

نکات مهم در محاسبه ریل و واگن برای پروژه های عمرانی

در پروژه های عمرانی، محاسبه ریل و واگن از اهمیت ویژه ای برخوردار است، زیرا طراحی دقیق این اجزا می تواند تأثیر مستقیمی بر طول عمر پروژه، ایمنی، و کارایی سیستم داشته باشد. اولین نکته مهم، درک صحیح از بارهای وارده به سیستم است. این بارها می توانند استاتیک یا دینامیک باشند و بسته به شرایط مختلف، باید محاسبات دقیقی برای آن ها انجام شود. برای این منظور، استفاده از مدل های تحلیل تنش و شبیه سازی نیروهای مختلف ضروری است. در پروژه های عمرانی، عواملی مانند شرایط محیطی و جغرافیایی نیز باید در محاسبات ریل و واگن در نظر گرفته شوند. دما، رطوبت، و نوع زمین می توانند تأثیر زیادی بر رفتار ریل و واگن در طول زمان داشته باشند. برای مثال، در مناطقی با دمای بالا یا شرایط محیطی خاص، انتخاب مواد و طراحی ریل باید به گونه ای باشد که مقاومت لازم را در برابر تغییرات شرایط محیطی داشته باشد. این محاسبات نیاز به تجزیه و تحلیل های دقیق تری دارد. نکته دیگر در پروژه های عمرانی، توجه به مقیاس پروژه و هزینه های آن است. در پروژه های بزرگ، ممکن است نیاز به ریل ها و واگن های با ظرفیت های بالا و ابعاد بزرگتر باشد، در حالی که در پروژه های کوچک تر، استفاده از سیستم های اقتصادی و کم هزینه تر می تواند مناسب تر باشد. انتخاب ابعاد و مشخصات فنی ریل و واگن باید بر اساس تحلیل دقیق نیازهای پروژه و بودجه موجود انجام شود تا هم از نظر اقتصادی و هم از نظر عملکرد بهینه باشد.

در آخر باید بگوییم که به کارگیری استانداردهای صنعتی و دستورالعمل های جهانی برای طراحی ریل و واگن از اهمیت زیادی برخوردار است. رعایت این استانداردها علاوه بر اطمینان از ایمنی، باعث کاهش ریسک های احتمالی و افزایش طول عمر سیستم می شود. در پروژه های عمرانی، مهندسان باید از تجربیات گذشته و پژوهش های علمی استفاده کنند تا با محاسبات دقیق و طراحی های بهینه، پروژه هایی با کیفیت بالا و هزینه مناسب به سرانجام برسانند.

محاسبه ریل و واگن: بهترین روش ها و نرم افزارها

در محاسبه ریل و واگن، یکی از بهترین روش ها استفاده از تحلیل های عددی و شبیه سازی است که می تواند رفتار سیستم را تحت شرایط مختلف شبیه سازی کند. یکی از ابزارهای اصلی در این زمینه، نرم افزارهای تحلیل اجزای محدود (FEM) مانند ANSYS و Abaqus هستند. این نرم افزارها با استفاده از مدل های ریاضی دقیق و قدرت محاسباتی بالا، امکان تحلیل نیروهای وارده به سیستم و پاسخ آن ها را فراهم می کنند. این روش ها می توانند تأثیرات پیچیده محیطی و بارهای دینامیکی را به صورت دقیق مدل سازی کرده و نتایج قابل اعتمادی را ارائه دهند. علاوه بر نرم افزارهای FEM، استفاده از نرم افزارهای شبیه سازی حرکت مانند MATLAB و Simulink نیز در محاسبه ریل و واگن مؤثر است. این نرم افزارها به مهندسان کمک می کنند تا رفتار دینامیکی واگن ها، از جمله سرعت، شتاب، و تغییرات نیروها را در طول مسیر ریل مدل سازی کنند. با این ابزارها می توان به بهینه سازی مسیر حرکت، انتخاب دقیق اجزای سیستم و پیش بینی عملکرد سیستم در شرایط مختلف پرداخت.

در این راستا، نرم افزارهای طراحی CAD مانند SolidWorks و AutoCAD نیز برای طراحی اجزای ریل و واگن و بررسی ابعاد و ساختار فیزیکی سیستم ها بسیار مفید هستند. این نرم افزارها به مهندسان امکان می دهند تا مدل های سه بعدی دقیق از سیستم ها ایجاد کرده و به تحلیل و اصلاح آن ها بپردازند. با ترکیب این ابزارهای مختلف، می توان طراحی هایی با دقت بالا و عملکرد بهینه ایجاد کرد که هزینه ها را کاهش داده و ایمنی سیستم را افزایش دهد. یکی از روش های نوین دیگر، استفاده از هوش مصنوعی و یادگیری ماشین برای پیش بینی عملکرد سیستم و بهینه سازی طراحی است. این تکنیک ها می توانند با تجزیه و تحلیل داده های تاریخی و تجربی، الگوهای بهینه را شناسایی کرده و راه حل های طراحی بهینه تری را پیشنهاد دهند. این روش ها در کنار ابزارهای شبیه سازی و تحلیل، به مهندسان کمک می کنند تا فرآیند طراحی ریل و واگن را با دقت و کارایی بالاتر انجام دهند.

محاسبه ریل و واگن و آموزش محاسبات مکانیکی در تکزاد آکادمی

تکزاد آکادمی به عنوان یکی از مراکز آموزشی پیشرو در زمینه محاسبات مکانیکی، دوره های تخصصی متعددی را برای آموزش محاسبات ریل و واگن ارائه می دهد. در این دوره ها، دانشجویان و مهندسان با مفاهیم اساسی مکانیک، تحلیل نیروها و بارها، و روش های طراحی ریل و واگن آشنا می شوند. تکزاد آکادمی با بهره گیری از جدیدترین ابزارهای نرم افزاری و متدهای تدریس مدرن، به دانشجویان کمک می کند تا مهارت های لازم برای انجام محاسبات پیچیده مکانیکی را کسب کنند. دوره های آموزشی محاسبات مکانیکی در تکزاد آکادمی شامل تحلیل های پیشرفته مانند تحلیل اجزای محدود (FEM)، شبیه سازی حرکت، و طراحی سه بعدی می شود. این دوره ها به مهندسان این امکان را می دهند تا به عمق مسائل فنی پرداخته و راه حل های بهینه برای طراحی سیستم های ریل و واگن ارائه دهند. با استفاده از نرم افزارهای تخصصی مانند ANSYS، SolidWorks و MATLAB، دانشجویان می توانند به صورت عملی و گام به گام فرآیندهای طراحی و محاسبات مکانیکی را بیاموزند.

پکیج آموزش محاسبات مکانیکی تکزاد آکادمی با رویکردی عملی و کاربردی طراحی شده است تا دانشجویان علاوه بر یادگیری مفاهیم، توانایی استفاده از آن ها را در پروژه های واقعی پیدا کنند. هر بخش از دوره ها با مثال های واقعی و تمرین های تعاملی همراه است که به درک عمیق تر مطالب کمک می کند. همچنین، این پکیج شامل پروژه های عملی است که دانش پذیران را برای ورود به بازار کار و حل چالش های مهندسی آماده می کند. تکزاد آکادمی با فراهم کردن منابع آموزشی متنوع و دسترسی آسان به محتواها، یادگیری را برای کاربران ساده تر و موثرتر کرده است.

یکی از مزایای بزرگ تکزاد آکادمی، استفاده از پروژه های عملی و مطالعات موردی است که به دانشجویان کمک می کند تا به طور عملی با چالش های دنیای واقعی مواجه شوند. در این پروژه ها، دانشجویان می توانند محاسبات ریل و واگن را در شرایط مختلف پیاده سازی کرده و با مشکلاتی که در محیط های صنعتی ممکن است پیش بیاید، آشنا شوند. این تجربه های عملی باعث می شود تا دانشجویان به مهارت های کاربردی لازم برای ورود به صنعت دست یابند. تکزاد آکادمی با ارائه دوره های آموزشی متناسب با نیازهای صنعت، به مهندسان کمک می کند تا در دنیای پرشتاب و پیچیده مهندسی مکانیک، توانمندی های خود را به طور کامل توسعه دهند. این آکادمی با همکاری اساتید مجرب و استفاده از منابع آموزشی به روز، دانشجویان را آماده می کند تا در محاسبه ریل و واگن و سایر پروژه های مکانیکی با دقت و اعتماد به نفس بالا عمل کنند. در نتیجه، فارغ التحصیلان تکزاد آکادمی قادر خواهند بود تا با تکیه بر مهارت های فنی خود، به بهینه سازی سیستم های مختلف و کاهش هزینه ها در پروژه های مهندسی کمک کنند.

در این میان، آکادمی تکزاد با ارائه کاملترین پکیج آموزش سالیدورک، فرصتی بینظیر برای یادگیری جامع و کاربردی این نرمافزار فراهم آورده است. این دوره با پوشش کامل مفاهیم پایه تا پیشرفته، مناسب افراد مبتدی و حتی حرفهایهایی است که میخواهند دانش خود را بهروز کنند.