در دنیای پویای مهندسی امروز، جایی که نوآوری با سرعت نور در حال پیشرفت است و رقابت هر روز فشرده تر می شود، استفاده از ابزارهای تحلیل و شبیه سازی نه یک گزینه، بلکه یک ضرورت حیاتی است. مهندسان دیگر نمی توانند تنها به آزمون و خطاهای فیزیکی گران قیمت و زمان بر متکی باشند. ابزارهایی مانند SOLIDWORKS Simulation، با فراهم آوردن امکان تحلیل مجازی رفتار قطعات و مجموعه ها تحت شرایط مختلف، انقلابی در فرآیند طراحی و توسعه ایجاد کرده اند.

چرا از SOLIDWORKS Simulation استفاده کنیم؟ اهمیت شبیه سازی در فرآیند طراحی

پیش از آنکه به جزئیات فنی بپردازیم، مهم است که درک عمیقی از چرایی و اهمیت استفاده از ابزار شبیه سازی در فرآیند طراحی داشته باشیم. SOLIDWORKS Simulation به شما امکان می دهد تا:

- عملکرد محصول را قبل از تولید فیزیکی پیش بینی کنید: با استفاده از Simulation، می توانید ببینید که قطعه یا مجموعه شما چگونه تحت بارها، دماها و شرایط محیطی مختلف عمل می کند.

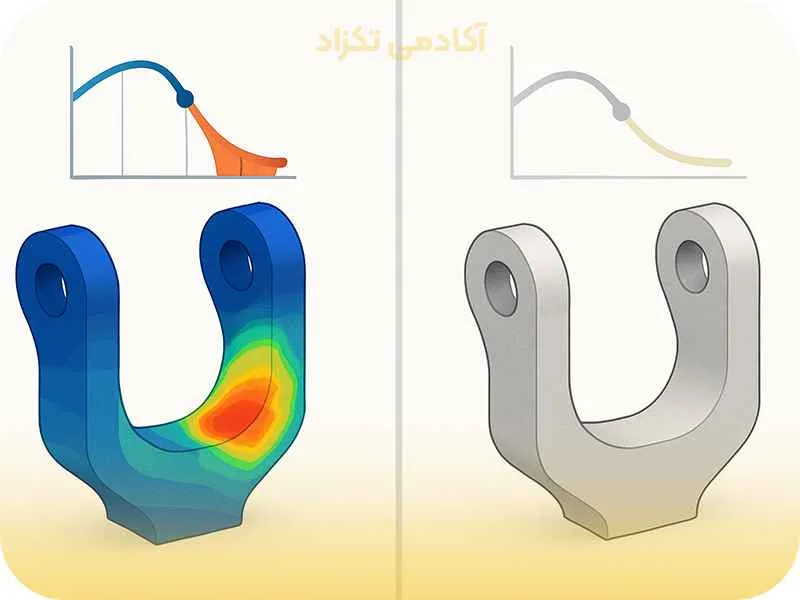

- نواحی ضعف و شکست احتمالی را شناسایی کنید: Simulation به شما نشان می دهد که در کدام قسمت ها احتمال تمرکز تنش و در نتیجه شکست وجود دارد.

- طراحی را بهینه کنید: با بررسی نتایج شبیه سازی، می توانید ابعاد، جنس مواد و هندسه قطعه را به گونه ای تغییر دهید که عملکرد بهینه را داشته باشد و وزن و هزینه را کاهش دهید.

- ایمنی محصول را تضمین کنید: با تحلیل رفتار محصول در شرایط بحرانی، می توانید از ایمنی آن اطمینان حاصل کنید.

- هزینه ها و زمان توسعه را کاهش دهید: با کاهش نیاز به ساخت نمونه های اولیه فیزیکی و آزمون های پر هزینه، می توانید در هزینه ها و زمان صرفه جویی کنید.

- نوآوری را تسریع کنید: Simulation به شما اجازه می دهد ایده های مختلف را به سرعت آزمایش کرده و بهترین راه حل را پیدا کنید.

به طور خلاصه، SOLIDWORKS Simulation پلی است بین دنیای مجازی طراحی و دنیای واقعی عملکرد. با استفاده از این پل، می توانید با اطمینان بیشتری از مرحله طراحی به مرحله تولید حرکت کنید.

انواع تحلیل در SOLIDWORKS Simulation: گستره ای از امکانات

SOLIDWORKS Simulation طیف وسیعی از انواع تحلیل را برای پوشش نیازهای مختلف مهندسی ارائه می دهد. درک انواع مختلف تحلیل، اولین قدم برای استفاده مؤثر از این ابزار است. در اینجا به برخی از رایج ترین انواع تحلیل اشاره می کنیم:

- تحلیل استاتیک (Static Analysis): این نوع تحلیل برای بررسی رفتار قطعات و مجموعه ها تحت بارهای ثابت و بدون در نظر گرفتن اثرات دینامیکی و زمان استفاده می شود. این تحلیل برای محاسبه تنش ها، کرنش ها و تغییر شکل ها در شرایط پایدار مناسب است.

- تحلیل فرکانس (Frequency Analysis): این تحلیل برای تعیین فرکانس های طبیعی و شکل های مودال یک سازه انجام می شود. این اطلاعات برای جلوگیری از رزونانس و ارتعاشات ناخواسته حیاتی هستند.

- تحلیل خستگی (Fatigue Analysis): اگر قطعه شما تحت بارهای سیکلی قرار می گیرد، تحلیل خستگی برای پیش بینی طول عمر آن ضروری است. این تحلیل بر اساس چرخه بارهای وارد شده و خواص خستگی مواد انجام می شود.

- تحلیل حرارتی (Thermal Analysis): این تحلیل برای بررسی توزیع دما، جریان حرارت و انتقال حرارت (هدایت، همرفتی، تابش) در قطعات و مجموعه ها استفاده می شود.

- تحلیل کمانش (Buckling Analysis): این تحلیل برای پیش بینی بار بحرانی که منجر به کمانش سازه های لاغر و تحت فشار می شود، استفاده می گردد.

- تحلیل سقوط (Drop Test Analysis): این تحلیل برای شبیه سازی رفتار یک قطعه یا محصول در اثر سقوط از ارتفاع مشخص و بررسی نیروهای ضربه و تغییر شکل های ناشی از آن انجام می شود.

- تحلیل دینامیک خطی (Linear Dynamic Analysis): این تحلیل برای بررسی پاسخ سازه به بارهای وابسته به زمان، مانند ارتعاشات ناشی از ضربه یا بارهای نوسانی، استفاده می شود.

- تحلیل استاتیک غیر خطی (Nonlinear Static Analysis): این تحلیل برای بررسی رفتار قطعات و مجموعه ها در شرایطی که خواص مواد غیر خطی هستند، تغییر شکل ها بزرگ هستند یا شرایط مرزی تغییر می کنند، استفاده می شود.

- تحلیل غیر خطی دینامیکی (Nonlinear Dynamic Analysis): پیچیده ترین نوع تحلیل که رفتار قطعات و مجموعه ها را تحت بارهای وابسته به زمان و در شرایط غیر خطی بررسی می کند.

انتخاب نوع تحلیل مناسب به ماهیت مسئله مهندسی شما و رفتار مورد نظر برای بررسی بستگی دارد.

مراحل استفاده از SOLIDWORKS Simulation: گام به گام تا رسیدن به نتیجه

استفاده از SOLIDWORKS Simulation یک فرآیند گام به گام و منطقی دارد. درک این مراحل به شما کمک می کند تا تحلیل های خود را به درستی پیکربندی کرده و به نتایج قابل اعتماد دست یابید. در اینجا به مراحل اصلی اشاره می کنیم:

گام ۱: ایجاد یک Study جدید

پس از اینکه مدل خود را در SOLIDWORKS ایجاد کردید، اولین قدم این است که یک Simulation Study جدید ایجاد کنید. این کار را می توانید از طریق تب “Simulation” در CommandManager انجام دهید. با انتخاب “New Study”، پنجره ای باز می شود که در آن می توانید نوع تحلیل مورد نظر (استاتیک، فرکانس و غیره) را انتخاب کرده و نامی برای Study خود تعیین کنید.

گام ۲: تعریف خواص مواد (Material Properties)

یکی از حیاتی ترین گام ها در هر تحلیل شبیه سازی، تعریف صحیح خواص مواد است. SOLIDWORKS دارای یک پایگاه داده جامع از مواد استاندارد است، اما در صورت نیاز می توانید مواد سفارشی با خواص مد نظر خود را نیز تعریف کنید. خواص ماده مانند مدول الاستیسیته، نسبت پواسون، چگالی، مقاومت تسلیم و مقاومت نهایی در نتایج تحلیل نقش اساسی دارند. اطمینان از صحت این خواص بسیار مهم است.

گام ۳: اعمال قیدها و شرایط مرزی (Fixtures and Boundary Conditions)

قیدها و شرایط مرزی، نحوه اتصال قطعه به محیط اطراف و نحوه محدود شدن حرکت آن را مشخص می کنند. به عبارت ساده تر، شما به نرم افزار می گویید که مدل شما در دنیای واقعی چگونه نگه داشته شده است. انواع رایج قیدها شامل:

- قید ثابت (Fixed): تمام درجات آزادی یک نقطه، لبه، یا سطح را محدود می کند (جلوگیری از حرکت در هر سه جهت و دوران در هر سه جهت).

- قید غلتکی/کشویی (Roller/Slider): حرکت در یک یا چند جهت را محدود می کند، اما اجازه حرکت در جهت های دیگر و دوران را می دهد.

- قید لولایی (Hinge): اجازه دوران حول یک محور را می دهد، اما حرکت انتقالی را محدود می کند.

انتخاب قیدهای مناسب باید با دقت و بر اساس نحوه اتصال واقعی قطعه انجام شود. اعمال قیدهای نادرست می تواند نتایج تحلیل را کاملاً بی اعتبار کند.

گام ۴: اعمال بارها (Loads)

در این مرحله، بارهایی که بر قطعه وارد می شوند را تعریف می کنید. این بارها می توانند شامل:

- نیروی اعمال شده (Applied Force): اعمال نیرو در یک نقطه، لبه یا سطح.

- فشار (Pressure): اعمال فشار بر یک سطح.

- گشتاور (Torque): اعمال گشتاور حول یک محور.

- نیروی جاذبه (Gravity): در نظر گرفتن اثر وزن قطعه.

- دمای اعمال شده (Applied Temperature): در تحلیل های حرارتی.

مانند قیدها، اعمال بارهای واقعی و مطابق با شرایط کاری قطعه بسیار مهم است.

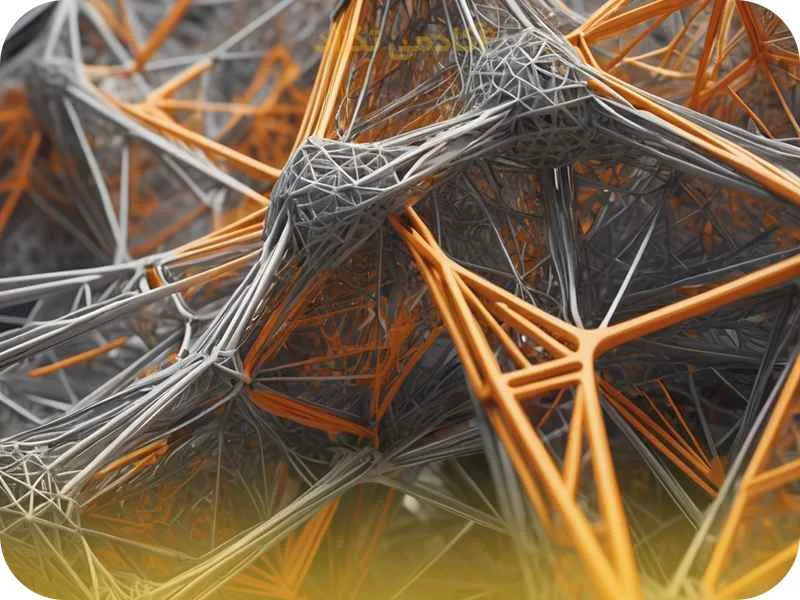

گام ۵: مش بندی مدل (Meshing)

مش بندی فرآیند تقسیم مدل هندسی پیوسته به تعداد زیادی عناصر کوچک و متصل به هم (مانند چهار ضلعی یا مثلث) است. تحلیل شبیه سازی بر روی این شبکه از عناصر انجام می شود. کیفیت مش بندی تأثیر مستقیمی بر دقت و زمان تحلیل دارد.

- اندازه مش (Mesh Size): اندازه عناصر مش. مش های کوچکتر (مش ریز) دقت بیشتری ارائه می دهند اما زمان تحلیل را افزایش می دهند.

- کیفیت مش (Mesh Quality): شکل و تناسب عناصر مش. عناصر با کیفیت پایین می توانند نتایج را نادرست کنند.

SOLIDWORKS امکان کنترل دقیق بر فرآیند مش بندی را فراهم می کند. می توانید مش را به صورت کلی بر روی کل مدل اعمال کنید یا نواحی خاصی را با مش ریزتر پوشش دهید (Mesh Control).

گام ۶: اجرای تحلیل (Running the Study)

پس از تعریف تمام پارامترهای لازم (مواد، قیدها، بارها و مش)، نوبت به اجرای تحلیل می رسد. نرم افزار از روش اجزاء محدود (Finite Element Method – FEM) برای حل معادلات مربوطه و محاسبه نتایج استفاده می کند. زمان لازم برای اجرای تحلیل به پیچیدگی مدل، نوع تحلیل، اندازه مش و توان سخت افزاری کامپیوتر شما بستگی دارد.

گام ۷: مشاهده و تفسیر نتایج (Viewing and Interpreting Results)

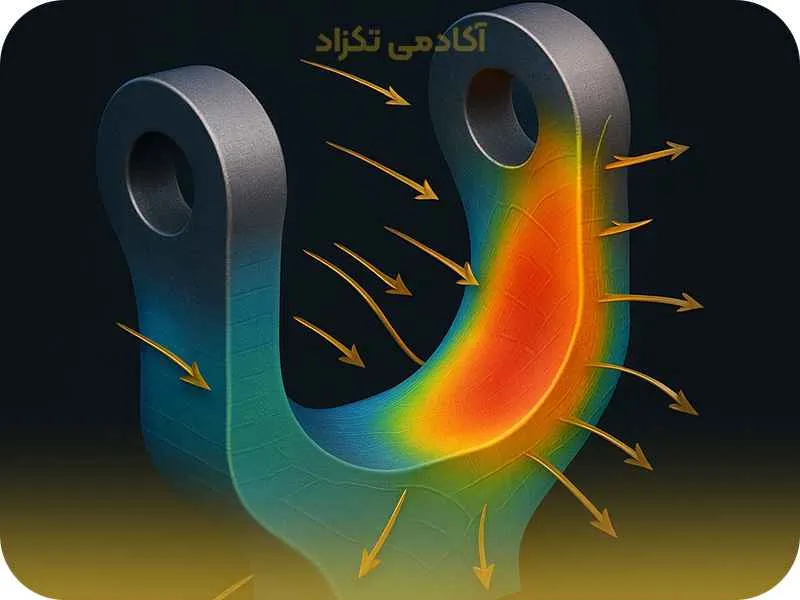

پس از اتمام تحلیل، می توانید نتایج را به صورت بصری مشاهده کنید. SOLIDWORKS Simulation نتایج را به صورت نقشه های رنگی (Contour Plots) نمایش می دهد که به شما امکان می دهد توزیع تنش ها، کرنش ها، تغییر شکل ها، دما و سایر پارامترها را مشاهده کنید.

- نقشه های تنش (Stress Plots): توزیع تنش ها در مدل (معمولاً تنش فون مایسس برای مواد شکل پذیر).

- نقشه های کرنش (Strain Plots): توزیع کرنش ها در مدل.

- نقشه های تغییر شکل (Displacement Plots): میزان و جهت تغییر شکل مدل.

- فاکتور ایمنی (Factor of Safety – FOS): نسبت مقاومت ماده به تنش اعمال شده. FOS بالای ۱ نشان دهنده ایمنی است، در حالی که FOS کمتر از ۱ احتمال شکست را نشان می دهد.

مشاهده انیمیشن از تغییر شکل مدل تحت بار نیز می تواند به درک بهتر رفتار آن کمک کند.

گام ۸: گزارش گیری (Reporting)

SOLIDWORKS Simulation امکان ایجاد گزارش های جامع و سفارشی از نتایج تحلیل را فراهم می کند. این گزارش ها شامل اطلاعاتی مانند تنظیمات Study، خواص مواد، قیدها، بارها، نتایج عددی و نقشه های بصری هستند. این گزارش ها برای مستند سازی فرآیند تحلیل و به اشتراک گذاری نتایج با دیگران بسیار مفید هستند.

جدول خلاصه ای از مراحل اصلی تحلیل در SOLIDWORKS Simulation

| گام | عملیات | توضیحات |

| ۱ | ایجاد Study جدید | انتخاب نوع تحلیل و نام گذاری Study. |

| ۲ | تعریف خواص مواد | اختصاص ماده با خواص واقعی به قطعه. |

| ۳ | اعمال قیدها | تعریف نحوه اتصال و محدودیت حرکت قطعه. |

| ۴ | اعمال بارها | تعریف نیروها، فشارها یا دماهای وارد بر قطعه. |

| ۵ | مش بندی | تقسیم مدل به عناصر کوچک برای تحلیل. |

| ۶ | اجرای تحلیل | حل معادلات و محاسبه نتایج. |

| ۷ | مشاهده و تفسیر نتایج | بررسی نقشه های تنش، کرنش، تغییر شکل و فاکتور ایمنی. |

| ۸ | گزارش گیری | ایجاد گزارش جامع از فرآیند و نتایج تحلیل. |

نکات کلیدی برای تحلیل های موفق در SOLIDWORKS Simulation

برای اینکه تحلیل های شما در SOLIDWORKS Simulation دقیق و قابل اعتماد باشند، لازم است به چند نکته کلیدی توجه کنید:

- ساده سازی مدل هندسی: مدل های CAD پیچیده با جزئیات کوچک و غیر ضروری می توانند فرآیند مش بندی را دشوار کرده و زمان تحلیل را به شدت افزایش دهند. پیش از شروع تحلیل، مدل خود را از جزئیات غیر ضروری (مانند پخ های کوچک، رزوه و متن برجسته) پاک کنید. ابزارهای Geometry Simplification در Simulation می توانند در این زمینه کمک کنند.

- بررسی هندسه از نظر خطا: اطمینان حاصل کنید که مدل هندسی شما بدون خطا (Gap، Overlap و …) است. این خطاها می توانند در فرآیند مش بندی مشکل ایجاد کنند.

- تعریف صحیح اتصالات (Connections): اگر مدل شما یک مجموعه از چندین قطعه است، نحوه اتصال این قطعات به یکدیگر (مثلاً با پیچ، جوش، تماس) را به درستی تعریف کنید. اتصالات اشتباه یکی از دلایل رایج نتایج نا درست هستند.

- اعمال مش مناسب: برای نواحی بحرانی که انتظار تمرکز تنش یا تغییر شکل بالا دارید، از مش ریزتر استفاده کنید. از ابزار Mesh Control برای این منظور بهره ببرید.

- اعتبار سنجی نتایج: هرچند که Simulation ابزار قدرتمندی است، اما نباید نتایج آن را کورکورانه پذیرفت. همیشه سعی کنید نتایج شبیه سازی را با دانش مهندسی خود، نتایج آزمایش های فیزیکی (در صورت وجود) یا نتایج تحلیل های دستی ساده اعتبار سنجی کنید. اگر نتایج غیر منطقی به نظر می رسند، تنظیمات Study خود را مجدداً بررسی کنید.

- درک محدودیت های تحلیل: هر نوع تحلیل Simulation بر اساس فرضیات خاصی انجام می شود (مانند رفتار خطی ماده، تغییر شکل های کوچک). مطمئن شوید که فرضیات تحلیل با مسئله واقعی شما سازگار هستند. در صورت نیاز به در نظر گرفتن اثرات غیر خطی یا دینامیکی، از انواع تحلیل پیشرفته تر استفاده کنید.

- استفاده از واحدهای صحیح: مطمئن شوید که از واحدهای سازگار (مانند SI یا IPS) در تمام مراحل تعریف خواص مواد، قیدها و بارها استفاده می کنید.

قابلیت های پیشرفته و تکنیک های تحلیل در SOLIDWORKS Simulation

SOLIDWORKS Simulation تنها به تحلیل های پایه محدود نمی شود و قابلیت های پیشرفته ای را برای حل مسائل پیچیده تر مهندسی ارائه می دهد. برخی از این قابلیت ها عبارتند از:

- تحلیل تماس (Contact Analysis): برای شبیه سازی رفتار دو یا چند قطعه که با یکدیگر در تماس هستند و امکان لغزش یا جدا شدن دارند. این نوع تحلیل برای بررسی تنش ها و تغییر شکل ها در محل تماس قطعات ضروری است.

- تحلیل زیر مجموعه (Submodeling): در مدل های بزرگ و پیچیده، ممکن است نیاز به تحلیل دقیق تر یک ناحیه کوچک تر از مدل داشته باشید. Submodeling به شما این امکان را می دهد که یک ناحیه از مدل را جدا کرده و با مش ریزتر و دقت بالاتر تحلیل کنید، بدون اینکه نیاز به مش بندی کل مدل با مش ریز داشته باشید.

- تحلیل بهینه سازی طراحی (Design Optimization): این ابزار به شما کمک می کند تا بر اساس معیارهای طراحی (مانند حداقل تنش، حداقل تغییر شکل، حداقل وزن) و محدودیت های هندسی، طراحی خود را به صورت خودکار بهینه کنید.

- استفاده از سنسورهای Simulation: می توانید سنسورهایی را در مدل خود قرار دهید تا به صورت خودکار مقادیر مورد نظر (مانند حداکثر تنش، حداکثر تغییر شکل) را در طول فرآیند تحلیل ردیابی کنند.

آشنایی با این قابلیت های پیشرفته می تواند دامنه کاربردهای SOLIDWORKS Simulation را برای شما گسترش دهد و به شما در حل مسائل چالش بر انگیزتر کمک کند.

مطالعه موردی: تحلیل تنش در یک براکت ساده

برای درک بهتر فرآیند تحلیل، بیایید یک مثال ساده را در نظر بگیریم: تحلیل تنش در یک براکت L شکل که در یک انتها ثابت شده و در انتهای دیگر تحت بار قرار دارد.

- Study Type: Static Analysis (تحلیل استاتیک)

- Material: Steel Alloy (آلیاژ فولاد)

- Fixtures: Fixed (ثابت) در سطح انتهایی براکت که به سازه اصلی متصل می شود.

- Loads: Force (نیرو) در سطح انتهایی دیگر براکت که بار بر آن اعمال می شود.

- Mesh: Default Mesh (مش پیش فرض)، سپس refine mesh در گوشه داخلی براکت (ناحیه تمرکز تنش).

- Results: Stress (تنش) و Displacement (تغییر شکل).

با انجام این تحلیل، مشاهده خواهید کرد که بیشترین تنش در گوشه داخلی براکت (نقطه تغییر مقطع و تمرکز تنش) رخ می دهد و بیشترین تغییر شکل در انتهای آزاد براکت تحت بار اتفاق می افتد. بر اساس این نتایج، می توانید طراحی براکت را تغییر دهید (مثلاً با افزایش ضخامت در ناحیه گوشه یا اضافه کردن یک پخ بزرگتر) تا تنش ها را کاهش داده و استحکام آن را افزایش دهید.

این مثال ساده نشان می دهد که چگونه SOLIDWORKS Simulation می تواند به سرعت نقاط ضعف طراحی را مشخص کرده و راهنمایی برای بهبود آن ارائه دهد.

سؤالات متداول

- شروع تحلیل در Simulation: اولین قدم برای یک تحلیل موفق چیست؟

تعریف صحیح مسئله فیزیکی، تعیین نوع تحلیل مناسب (استاتیکی، حرارتی، فرکانسی و …) و انتخاب مواد با خواص مهندسی دقیق، پایه و اساس یک تحلیل قابل اعتماد است.

- اتصال ها و قیدها در Simulation: چطور اطمینان حاصل کنیم که مدل در شرایط واقعی شبیه سازی می شود؟

استفاده دقیق و صحیح از انواع اتصال ها (تماس، پین، بولت و…) و قیدهای مرزی (ثابت، غلتکی و…) که رفتار فیزیکی مدل در دنیای واقعی را با دقت بالا منعکس کنند، حیاتی است.

- مش بندی: چطور مش مناسب انتخاب کنیم که هم دقیق باشد و هم زمان تحلیل را بهینه کند؟

درک رابطه بین اندازه المان ها و دقت نتایج، استفاده از کنترل های مش محلی در نواحی بحرانی و بررسی Mesh Quality برای اطمینان از صحت محاسبات، کلید مش بندی بهینه است.

- تفسیر نتایج: چگونه داده های خروجی (تنش، تغییر شکل، دما و…) را به زبان مهندسی ترجمه کنیم؟

تمرکز بر نواحی تنش بالا، بررسی عوامل ایمنی (Factor of Safety)، مقایسه تغییر شکل ها با محدودیت های طراحی و درک نحوه توزیع پارامترهای تحلیل شده برای تصمیم گیری مهندسی آگاهانه.

- فراتر از تحلیل استاتیکی: Simulation چه قابلیت های دیگری برای مهندسان پیشرفته دارد؟

استفاده از تحلیل های غیر خطی (Nonlinear Analysis) برای مواد یا هندسه های پیچیده، تحلیل دینامیکی (Dynamic Analysis) برای بارهای وابسته به زمان و تحلیل بهینه سازی (Optimization Analysis) برای بهبود عملکرد طراحی بر اساس نتایج تحلیل.

نتیجه گیری: قدرت شبیه سازی در دستان شما

SOLIDWORKS Simulation ابزاری بی نهایت قدرتمند است که می تواند شیوه طراحی و مهندسی شما را متحول کند. با درک مفاهیم اساسی، یادگیری مراحل تحلیل و توجه به نکات کلیدی، می توانید از این ابزار برای پیش بینی دقیق رفتار محصولات خود، بهینه سازی طراحی، کاهش هزینه ها و در نهایت ارائه محصولاتی با کیفیت و قابل اطمینان تر استفاده کنید.

-

برای یادگیری بیشتر و دسترسی به منابع رسمی، به راهنمای SolidWorks Simulation مراجعه کنید.

-

اگر به دنبال آموزشهای عملی برای SOLIDWORKS Simulation هستید، میتوانید این لینک را بررسی کنید.

1 نظر در “چگونه از ابزار Simulation برای تحلیل مدل ها در سالیدورک استفاده کنیم؟”